استاد درس: مهندس سفلایی – تهیه و تنظیم: علی جویافر

لیست محتوا:

با کلیک روی عناوین زیر به بخش مورد نظر میروید.

توضیحات مقدماتی

در کلاس مطرح شد که گاهی قطعات بهصورت یکدست تولید نشده اند و بیشتر، متشکل از چند جزء هستند که هر کدام به صورتهای مختلف بههم متصل شدهاند. جوشکاری یکی از اتصالات دائم در این حیطه محسوب شده و کاربردهای فراوان دارد.

انواع اتصالات از لحاظ دوام زمانی

اتصالات را از دیدگاههای مختلف تقسیمبندی کردهاند. یکی از این گروهبندیها اتصالات موقت، اتصالات نیمه موقت و اتصالات دائم هست. در صنعت، هر سازه فلزی از قطعات مختلف ریخته گری شده، نورد کاری شده و ماشین کاری شده ساخته می شود و این قطعات به روشهای مختلفی به یکدیگر متصل می گردند که عبارتند از: پیچ، پرچ، خار، پین، لحیم و جوش.

روشهای فوق را می توان به صورت ذیل دسته بندی نمود:

الف) اتصال موقت: پیچ، پین، خار.

ب) اتصال نیمه موقت: پرچ، لحیم.

ج) اتصال دائم: جوشکاری (برای جدا کردن این اتصالات یا باید قطعه را ببریم یا بشکنیم. جوشکاری مهمترین بحث اتصالات دائم محسوب میشود. همچنین بعضی از لحیمهای دیرذوب یا سخت نیز جز اتصالات دائم هستند.)

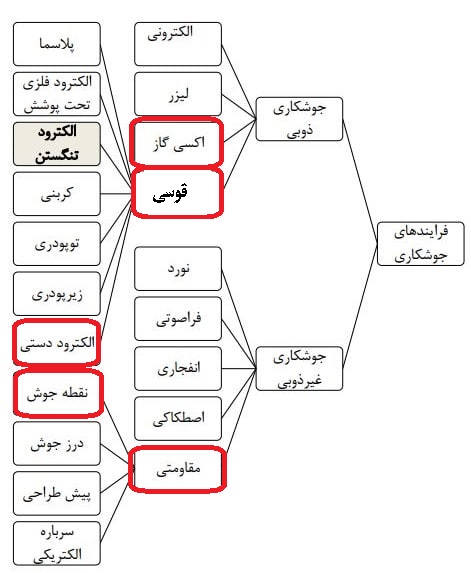

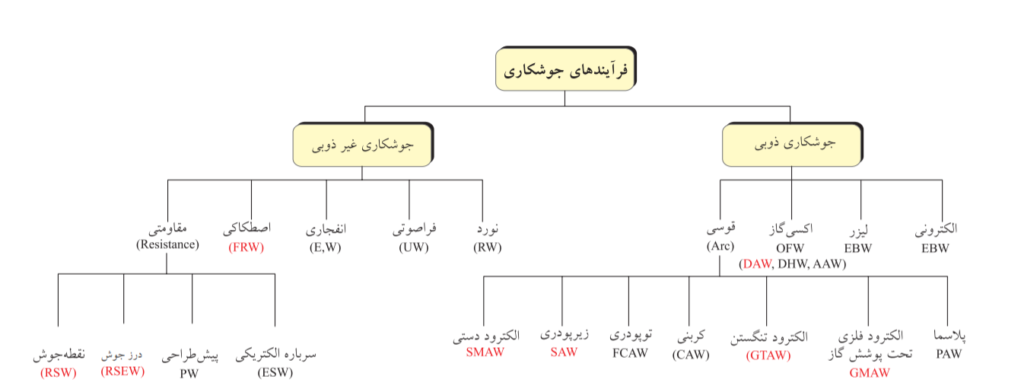

انواع جوشکاری

به دلیل لزوم به اختصار و تمرکز به مباحث مطرح شده در کارگاه جوشکاری که ترم جاری برگزار شد ما صرفا به سه نوع جوشکاری (دستی، نقطهجوش و اکسیاستیلن) که در تصویر مشاهده میکنید پرداختهایم:

فرایندهای جوشکاری ذوبی

در این جوشکاری، به وسیله یک منبع حرارتی مثل شعله، قوس الکتریکی، اشعه، لیزر و غیره عمل ذوب روی بخشی از سطح اتفاق انجام میشود. زمانی که منبع حرارتی را برمیداریم بخش مذاب در آن عمل انجماد رخ میدهد. انجماد یعنی دوباره منظم شدن اتمها و مولکولها در کنار هم و در اثر این اتفاق یک نیروی چسبندگی یا کشش بین اتمها به وجود میآید. جهتگیری اتمها میتواند یکسان یا متفاوت باشد که تعیینکنندهی خواص مکانیکی جوش است. درنهایت این فرآیندها موجب اتصال دو تکه به هم میشود. هرچقدر بتوان فرایند پیشرفتهتری را در این روش ابداع کرد، منطقه کوچکتری ذوب شده، اتصال سریعتر برقرار میشود و وضعیت مطلوبتری از جوش محسوب میشود.

فرایندهای جوشکاری غیر ذوبی

در فرایندهای جوشکاری حالتجامد یا غیرذوبی از طریق اعمال فشار و تغییر شکل، عمل اتصال انجام میشود این روش مخصوص فلزات نرم از جمله نقره، مس و آلومینیوم است و در دمای محیط هم این اتصال میتواند برقرار شود. اما در مورد بعضی فلزات مثل فولاد شاید در دمای محیط خیلی راحت نتوان به این هدف رسید و باید قطعه را تا 400 یا 500 درجهی سانتیگراد گرم کرد و بعد این عمل را روی آن انجام داد. قدیمیترین روش جوشکاری مربوط به فرآیند جوشکاری فورجی، جوشکاری پتکهای یا جوشکاری آهنگری است.

لوازم مورد نیاز

-

- چرخ دستی برشکاری

-

- مشعل و سرمشعل

-

- فندک مخصوص جوشکاری

-

- اره

-

- سوهان تخت و سوهان نیم گرد

-

- انبردست و گیره

-

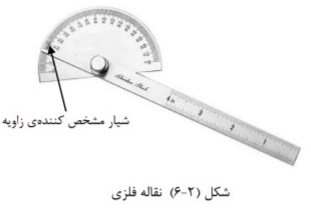

- خط کش فلزی برای اندازه گیری

-

- سوزن خط کش برای ایجاد خط روی فلز

-

- الکترود

-

- گونیا برای نشان دادن مقدار شیب کار و لقی سطح قطعه کار

-

- چکش جوشکاری برای از بینبردن سرباره

-

- سنبه نشان برای ایجاد نقطه عمق دار

-

- سنگ سنباده زنی

در کارگاه جوشکاری چند وسیله ایمنی و چند نکته از سمت استاد درس (مهندس سفلایی) مطرح شد که در ادامه بیان میکنیم:

ما برای فعالیت امن در کارگاه جوشکاری به چند وسیله نیازمندیم:

-

- پیشبند

-

- ماسک مخصوص

-

- عینک جوشکاری

-

- دستکش

-

- لباس کار

-

- کفش ایمنی

تعریف قوس: قوس الکتریکی پدیدهای است که ما در اطراف خود آن را با اسم دیگری میشناسیم و میبینیم. مثلا پدیده رعد و برق نوعی قوس الکتریکی است که بین دو لایه ابر به وجود میآید. همینطور جرقه ای که روی شمع اتومبیل زده می شود که به صورت موقتی است. به بیان دیگر که ممکن است چندان دقیق هم نباشد تبدیل انرژی الکتریکی به انرژی نورانی و حرارتی را قوس مینامند.

از قوس الکتریکی علاوه بر جوشکاری در برش دادن هم استفاده میکند.

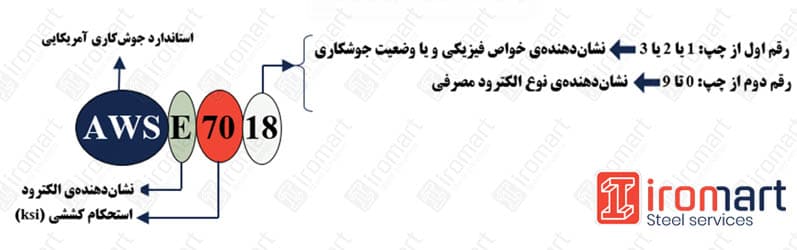

فرآیند جوشکاری قوسی با الکترود دستی که در اصطلاح عامیانه به آن جوش برق هم میگویند، زیر مجموعهای از جوشکاری با انرژی الکتریکی و جوشکاری قوسی با محافظت سرباره است. بیشترین کاربرد جوشکاری در صنعت کشور ما از کارگاههای کوچک تا کاربردهای آن در واحدهای بزرگ صنعتی مربوط به این روش است. در گذشته جوشکاری با سیم فلزی لخت انجام میشد. اما پس از مدتی، ساخت الکترودهای پوشش دار جهت سهولت در جوشکاری با کیفیت بهتر مطرح شد. صنعتگری سوئدی بنام اسکار جلبرگ، با فرو بردن سیم آهنی در ترکیب غلیظی از کربنات و سیلیکات و سپس خنک کردن آن، الکترود فلزی پوشش دار را اختراع نمود. به همین دلیل بحث پوشش الکترود مطرح شد و ترکیبات پوشش اهمیت یافت.

(در صنعت، نام عامیانهی جوش برق به جوشکاری با الکترود دستی و جوش گاز به جوشکاری اکسی استیلن اطلاق میشود)

الکترودها در جوشکاری قوسی

الکترودها به طور کلی از دو بخش هسته و پوشش تشکیل شده که هسته معمولاً فلزی و پوشش از مواد سرامیکی ساخته شده و بر اساس نوع پوشش به چند دسته تقسیم میشوند که می توان به الکترودهای سلولزی، روتیلی، روتیل قلیایی، اکسیدی، اسیدی و قلیایی اشاره کرد.

مزایای جوشکاری قوسی با الکترود دستی

-

- محدودیت وضعیت جوشکاری و محدودیت فضا و مکان در این روش وجود ندارد.

-

- میتوانیم در کارگاه یا در محل دور افتاده بیابانی حتی این فرایند را انجام دهیم فقط کافیست دستگاه جوش را عوض کنیم.

-

- از قدرت مانور زیاد برای جوشکار حتی در طراحی قطعات با زوایای تنگ و بسته و جاهایی که دسترسی به محل جوش مشکل است، وجود دارد.

-

- این فرایند نسبتا ارزان است.

محدودیتهای جوشکاری قوسی با الکترود دستی

-

- کیفیت جوش به مهارت جوشکار بستگی دارد.

-

- مسئله ی تعویض الکترود علاوه بر تاخیر زیادی که در حین کار بوجود میآورد، کیفیت جوش را از نظر یکنواختی زیر سوال میبرد.

-

- بحث تمیز کردن سرباره و محبوس شدن آن در بخش های داخلی جوش وجود دارد.

-

- برای تمام فلزات و آلیاژها، الکترود مناسب آنها را نداریم. به عنوان مثال برای جوشکاری تیتانیوم و منیزیم و آلیاژهای آن الکترود متناسب وجود ندارد.

-

- در برابر وزش باد حساس است.

-

- محدودیت ضخامت قطعه نیز وجود دارد.

فیلمهای آموزشی SMAW:

جوشکاری نقطهای RSW (یک نوع جوشکاری مقاومتی)

این دسته از فرایندها هم از انرژی الکتریکی (البته بدون وجود قوس الکتریکی) استفاده می کنند. در این فرایند، جریان الکتریکی از یک مقاومت عبور میکند و بر اساس قوانین الکتریکی، حرارت ایجاد شده موضع مورد نظر را گرم و خمیری و حتی ذوب کرده و عمل جوشکاری انجام میشود. در واقع اتصال دو سطح در اثر حرارت ناشی از اعمال جریان الکتریکی و فشار مکانیکی بهصورت هم زمان ایجاد میشود. بالا بودن مقاومت الکتریکی و عبور جریان الکتریسیته در محل تماس دو سطح بر اساس قوانین الکتریکی، حرارت ایجاد کرده و موضع مورد نظر را گرم و خمیری و حتی ذوب کرده و عمل جوشکاری انجام میشود. سپس فشار لازم نیز از طریق الکترودها به محل اتصال وارد میشود و فصل مشترک که در اثر عبور جریان برق با آمپر زیاد خمیری شده را درهم ادغام میکند.

اجرای جوشکاری مقاومتی از سرعت بالایی برخوردار است و در این فرآیند از ماده مصرفی مثل سیم جوش یا الکترود مصرفی استفاده نمیشود. همچنین فرآیند جوشکاری مقاومتی از قابلیت اتوماسیون بالایی برخوردار میباشد.

آموزش تصویری جوشکاری نقطهای:

جوشکاری غلطکی (یک نوع جوشکاری مقاومتی)

این نوع جوشکاری برای جوشکاری برای ورقهای بسیار نازک و متوسط عملکرد خوبی دارد.

فرآیند جوشکاری مقاومتی در صنایع خودروسازی، کابینتسازی و لوازم خانگی کاربرد وسیعی دارد.

آموزش تصویری جوشکاری نقطهای و غلطکی:

جوشکاری هواگاز و یا استیلن OFW

فرآيندهای جوشکاری با استفاده از واکنشهای شیمیايی را به دو گروه با شعله و بدون شعله تقسیم بندی میکنیم. جوشکاری گاز جزء گروه فرآيندهای جوشکاری واکنش شیمیايی با شعله دسته بندی می شود. میشود. در اين دسته همانطور که از نام آن بر می آيد نوعی گاز مانند استیلن، هیدروژن، پروپان، بوتان و گاز طبیعی سوزانده میشود که متداول ترين گاز مورد استفاده در صنعت کشور گاز استیلن است. همانطور که اشاره شد در اين روش گاز سوزانده میشود تا حرارت تولید شده ناشی از جابهجايی و تشعشع به فلز مورد نظر انتقال يابد. میزان حرارت منتقلشده به قطعۀ کار به شدت وابسته به درجه حرارت شعله بوده و اين درجه حرارت نیز از احتراق ترکیبات گاز سوحتنی و گرمای ويژه محصولات احتراق بدست میآيد.

در ادامه با آموزش نحوۀ جوشکاری هواگاز و یا استیلن در خدمت شما هستیم. همانطور که گفته شد در جوشکاری استیلن. از شعله برای ذوب کردن فلزات استفاده میکنیم. یعنی اکسیژن و استیلن ترکیب شده و شعله ای ایجاد میکند با دمای بالا که ما برای ذوب کردن محصول از آن استفاده میکنیم.

برای استفاده از اکسیژن و استیلن نیاز به تجهیزاتی است که خدمت شما توضیح خواهیم داد.

یک سیلندر استیلن و یک سیلندر اکسیژن با فشار بالا ذخیره شده که اگر به صورت مستقیم استفاده کنید باعث خاموش شدن شعله میشه پس از اکسیژن با فشار کم باید استفاده میکنیم یعنی فشار آن را با مانومتر یا رگولاتور کاهش بدهیم. مانومتر دارای دو فشارسنج است که اولی فشار گاز داخل سیلندر را نمایش میدهد و دومی فشار داخل لوله خروجی را نمایش میدهد. همچنین یک شیر تنظیم کننده فشار داریم که فشار خروجی از کپسول را تنظیم میکند.

عقربههای فشارسنج در ابتدا در حالت صفر قرار دارد. برای انتقال گاز استیلن و اکسیژن از شلنگ مخصوص فشار قوی متصل به کپسول ها استفاده میکنیم. یکی از آنها به رنگ قرمز مخصوص گاز استیلن و رنگ سبز مخصوص گاز اکسیژن است که میتونه رنگ آبی هم استفاده باشه و برای استیلن به جای قرمز میتونه سایر رنگ های گرم رو شامل بشه همچنین رنگ مشکی.

گاز پس از عبور از شلنگ میرسه به مشعل. که ما قبل از مشعل یک شیر فلشبک داریم که اجازه نمیده گاز از مشعل به شلنگها برگرده. در ادامه دو تا شیر داریم برای استیلن و اکسیژن و در آخر نیز شعلهپوش

نوع دیگری از مشعل وجود داره به نام مشعل برش که هم برای جوشکاری و هم برای برش استفاده میشه و فرق آن با مشعل جوشکاری اینه که یک پدال یا دستگیره دارد که با فشار پدال و باز کردن شیر پشت پدال مقدار سوخت و اکسیژن بیشتری تزریق کنیم.

برای روشن کردن مشعل از فندک استفاده میکنیم. با حرکت دندانههای چخماق روی آجها اصطکاک ایجاد شده و جرقه میزند.

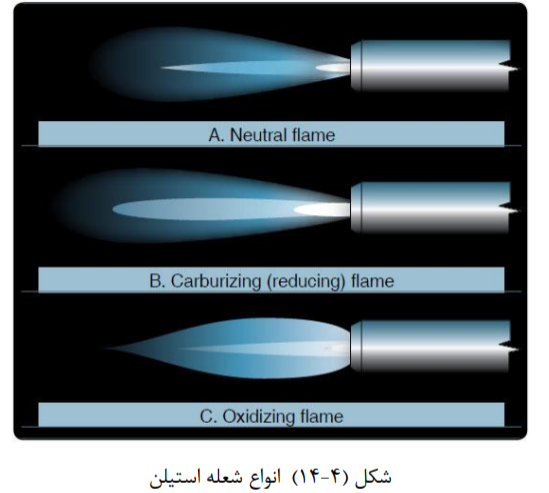

برای شروع جوشکاری هوا-گاز، ابتدا سیلندرها را باز می کنیم و در صورت نیاز شیرهای فشار را تنظیم میکنیم. در حالیکه نوک مشعل به سمت پایین است ابتدا شیر استیلن را باز کرده و با فندک آن را روشن میکنیم تا شعله خنثی نارنجی رنگ پدید آید. این شعله برای جوشکاری کم است برای همین باید اکسیژن را به آن اضافه کنیم تا احتراق کامل شود و شعله احیا پدید آید. اگر اکسیژن را زیاد کنیم شعله مخروطی کوچک تر شده و احیا نیز از بین میرود و در نهایت شعله اکسیدی پدید میآید.

شعله استیلنی: هنگامی که اکسیژن در نازل تزريق نشده و فقط استیلن بسوزد اين شعله قابل رويت است.

رنگ شعله کاملا زرد متمايل به نارنجی بوده و کاربرد چندانی ندارد [6.[

شعله کربن زا Carburizing : همراه با بازشدن شیر اکسیژن، رنگ شعله قبلی تغییر کرده و يک منطقهی مجزای روشن در هسته و منطقه آبی اطراف آن به وجود میآيد. به این شعله، شعله نرم يا آرام نیز گفته میشود. دمای شعله نرم پايین بوده و از اين رو در لحیمکاری سخت مورد استفاده قرار میگیرد.

شعله احیاء کننده: با افزايش بیشتر اکسیژن شعله در منطقه نورانی هسته بیشتر جمع شده، مقدار کمی استیلن اضافی داشته و ديگر کربنزايی ندارد. در برخی موارد برای جوشکاری فولادهای کم آلیاژ از آن استفاده میشود.

شعله خنثی Flame Neutral : در اين حالت نسبت اکسیژن و استیلن 1:1 است. طول اين شعله از شعلهی کربنزا کوتاهتر و از شعله اکسید کننده بلندتر است. بهترين شعله برای جوشکاری بوده و نوک ناحیه آبی بیشترين دما را دارد.

شعله اکسید کننده Flame Oxidizing : محتوی اکسیژن در اين شعله بیش از استیلن است. از اين رو بیشتر در برشکاری استفاده میشود تا جوشکاری. دلیل آن نیز تولید اکسیژن نسوخته و اکسید کردن فلز مورد نظر برای جوشکاری است. طول اين شعله در مقايسه با موارد توضیح داده شده در بالا کوتاه ترین است.

نحوه گرفتن مشعل:

زاویه شعله مخروطی با قطعه ۴۵ درجه و روی سطح قرار میگیرد و تا زمانی که حوضچه مذاب ایجاد شود شعله را نگه میداریم. سپس مفتول یا قطعه دومی را اضافه میکنیم تا داخل حوضچه مذاب قرار گیرد و عملیات جوشکاری کامل شود.

در ابتدا برای خاموش کردن مشعل به طور دقیق خلاف ترتیب روشن کردن انجام میدهیم یعنی اول اکسیژن را خاموش میکنیم چون آخرین کاری که برای روشن کردن انجام میدادیم باز کردن شیر اکسیژن بود. سپس استیلن را نیز خاموش میکنیم.

-

- اتصال: شامل اتصال مواد مختلف که لزوماً همجنس هم نیستند مثل اتصال ورقها.

-

- بازسازی عیوب قطعات ریختگی یا ماشینکاری شده

-

- بازسازی قطعات فرسوده و مستهلک: این مورد یکی از زمینههای بکری است که در صنعت کشور ما وجود دارد. قطعاتی هستند که در صنعت راهسازی، صنعت نفت، خودرو و راهآهن وجود دارد. یک مثال در این رابطه، غلتکهای خط ماشینهای ساخت اسلب به مدت زیادی با مذاب فولاد سروکار دارند و از طرفی در تماس با سیستم خنککننده مثل آب هستند و امکان ترک ترک شدن سطح آنها وجود دارد.

-

- ایجاد مواضع خاص با ویژگیهای موردنظر: در صنعت قطعاتی ساخته میشوند که یک بخشی از آن مثل سطح یک لبه یا یک بخش خاص از آن باید خواصی جدا از بقیه قطعه داشته باشد. سوپاپ دود، بادامک و دریچهی سدها مثالی از این قطعات است.

جوش ایدهآل چیست؟

جوش ایدهآل به محل اتصالی گفته میشود که به هیچ طریقی نتوانیم آن را از قسمتهای دیگر قطعه تشخیص دهیم. چه به لحاظ شیمیایی، چه مکانیکی و چه از لحاظ نظم اتمی. رسیدن به چنین جوش ایدهآلی نیازمند تکنیکهایی است که در کاربردهای ویژه ضروری به نظر میرسد. در صنعت این مسئله اصلاً عمومیت ندارد چراکه همیشه بحث هزینه و مقرونبهصرفه بودن مطرح است.

برای ايجاد رسوب مناسب در محل جوش، جوشکار بايد سه حرکت را همزمان انجام دهد. اول اينکه بايد در هنگام پیشروی دقت کند تا فاصله ی الکترودی که در حال ذوب شدن است با سطح ثابت بماند. در صورتی که اين فاصله زياد باشد عمق نفوذ کم و پاشش مذاب به اطراف افزايش میيابد. حرکت بعدی سرعت پیشروی است. طی کردن مسیر جوش در صورتی که بیش از حد سريع باشد اجازهی ذوب شدن به فلز پايه را نمیدهد و ضخامت جوش و عمق نفوذ کاهش میيابد. از طرفی اگر سرعت پیشروی بیش از حد کم باشد لایههای مذاب روی هم انباشته شده و ممکن است ذوب به نواحیی که مد نظر نیست سرايت کند.

عالوه بر دو حرکت قبل در صورت لزوم جوشکار میتواند از حرکتهای زيگزاگی يا موجی متناسب با وضعیت جوش بهره برد. اين حرکات باعث میشود که سرباره به اطزراف جارو شده و قوس مذاب را در محل جوش هدايت کند.

از کاربردهای ورقکاری در صنايع ساختمانی و تاسیسات میتوان به ساخت کانالها، ديگها و مخزنها، آبگرمکن، بدنه فن کويلها و غیره اشاره کرد. در صنايع خودرو سازی در بدنه خودرو، در صنايع هواپیماسازی در بدنه ی هواپیما که از ورقهای آلومینیومی با آلیاژ خاص استفاده میشود و همچین در ساخت لوازم خانگی مانند اجاق گاز، ماشین لباسشویی و يخچال کاربرد ورقها مشهود است. اين تنها نمونه هایی از موارد استفاده گسترده ی ورقهای فلزی در صنايع مختلف است. از اين رو، آشنايی با اين حرفه به دلیل کاربرد وسیع آن ضروری میباشد.

ورقهای فولادی:

-

- ورقهای آهن سیاه

-

- ورقهای آهن سفید

-

- ورقهای آهن گالوانیزه

-

- ورق قلع اندود یا حلبی سفید

-

- ورق فولاد زنگنزن

ورقهای غیرفولادی:

-

- ورق برنز

-

- آلومینیوم

-

- مس

-

- برنج

لوازم موردنیاز برای انجام عملیات ورقکاری:

انواع قیچی ورقبر:

-

- قیچی دستراستبر

-

- قیچی دوبرشه

-

- قیچی دستی گردبر

-

- قیچی دستی تیغه کوتاه

-

- قیچی دستی میزی

-

- قیچی دستی منقاری (دورچین)

-

- قیچی دستی مرکب (دوبرشه تیغه بلند)

-

- قیچی دستی اهرمی

-

- قیچی دستی فنردار

انواع سنبه:

-

- سنبۀ خطکشی

-

- سنبۀنشان

-

- سنبۀ پینکش (خارکش)

-

- سنبۀ پولکبر

[1] اصول فن و ورقکاری “ترجمه و تآلیف: اصغر حاج سقطی”.

[2] دروس عملی ورقکاری دوره تکمیلی، “ترجمه و تآلیف: اصغر حاج سقطی”.

[3] Mathematics for Sheet Metal Fabrication,” Delmar, Cengage Learning”.

[4] Sheet Metal Shop Practice,” Leroy F. Bruce”.

[5] کتاب تکنولوژی جوشکاری، “امیرحسین کوکی”، انتشارات دانشگاه صنعتی شريف

[6] جوشکاری با شعله گاز و لحیمکاری، “مهندس کاظم انصاری”، دیماه 1337

– den 6th-Fredrik tohn, lancaster welding of Metallurgy• *

.2000.- den 4th-Society Welding American-Technology Inspection Welding• *

2.Vol-ed 7th Handbook welding Aws• *

2000-steel-code welding structural-1.D1 Aws• *

.1988-welds of Inspection Visual the for Guide-11.B1 Aws• *

Quality-alloys thair & titanium, nickel-steel in Toints welded-fusion-welding-5817 Iso• *

.(E (2003-imperfections for level

.Groffrey Jogn, Hicks-design Toim Welded• *

kou sindo-metallurgy Welding• *

.drauings on representaion symbolic-Ioints soldered and brazed, welded-2553 Iso• *

.Examineation Nondestructive and, Brazing, welding for symbols standard 4.A2 Aws• *

• جوشکاری قوس الکتریکی با الکترود روپوش دار – جلد اول و دوم – علی شاهدی سازمان پژوهش و

برنامه ریزی آموزشی – 1385

• جوشکاری – استاد رحيمی – وزارت آموزش و پرورش – 1373